Die permanente Suche nach neuen, verbesserten, immer spezielleren oder patientenindividuellen Medikamenten, häufig mit hochpotenten Wirkstoffen, erfordert hohe Aufwendungen in der Forschung und Entwicklung. Hat ein Wirkstoffkandidat die Zulassungshürden gemeistert, stehen ein schneller Produktionsstart und eine kurze „time-to-market“ an erster Stelle: durch den Bau eines neuen Werkes, die Erweiterung einer bestehenden Fabrik oder die Umnutzung vorhandener Anlagen und Räumlichkeiten. Leistungsstarke Produktion heißt jedoch nicht mehr wie früher „mehr desselben“, sondern mehr Vielfalt in immer kürzeren Abständen, mehr Aufwand, schwankender Durchsatz – kurz mehr Flexibilität. Das hat dazu geführt, dass das Prinzip des modularen Anlagenbaus in aller Munde ist. Doch was ist hier eigentlich mit Modularität gemeint?

Vorsprung durch Vereinfachung

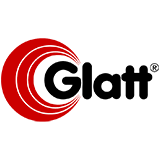

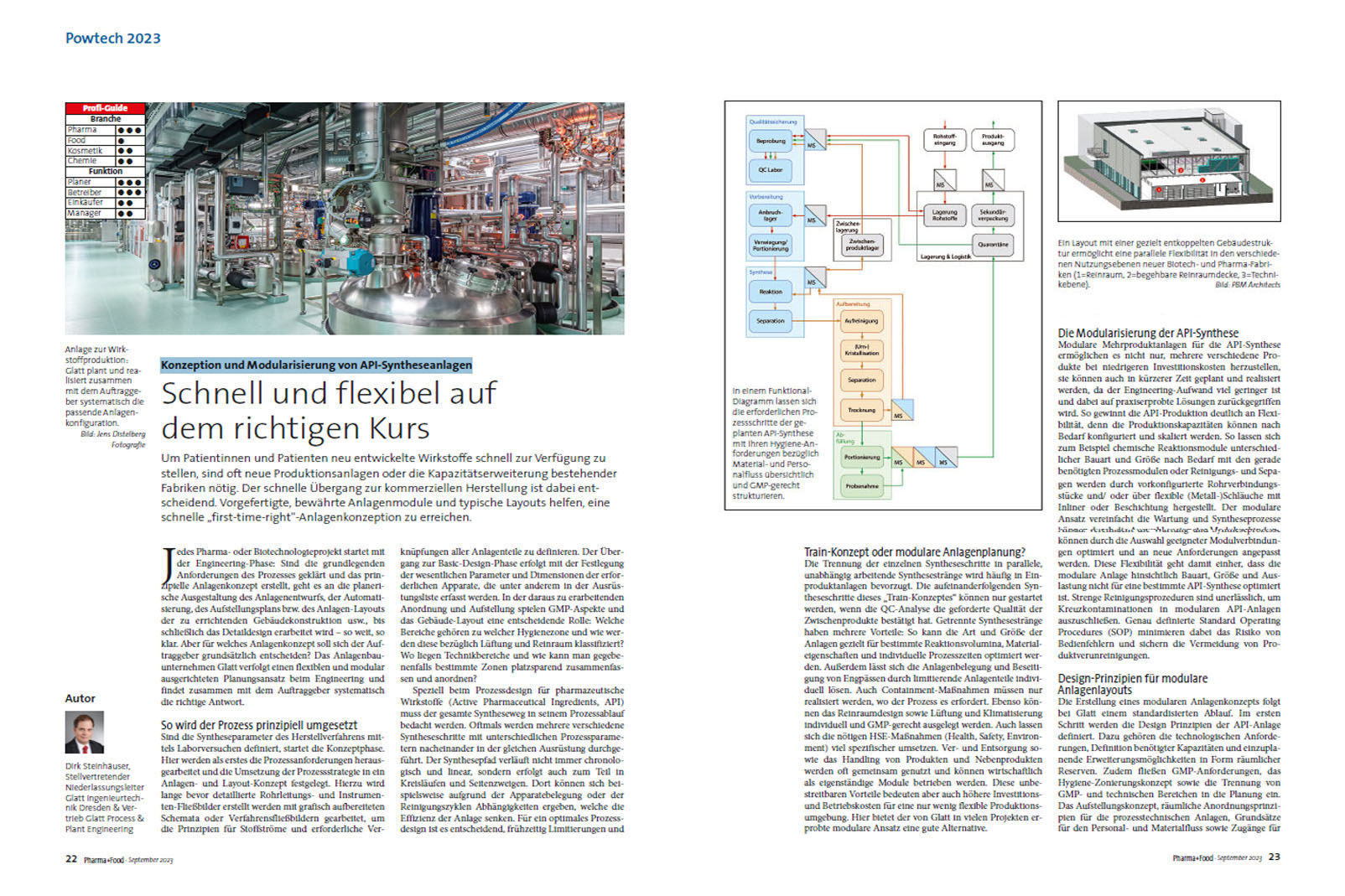

Während sich in der Chemieindustrie und Biotechnologie der Begriff Modularität auf modulare Prozessanlagen, vorgefertigte Skids und Containerbauweisen bezieht, ist der Schwerpunkt in der Pharma-Feststoff-Industrie anders zu setzen. Hier sind modulare Anlagen für viele Prozessschritte bislang nicht vorhanden. Bei Glatt Process & Plant Engineering ist Modularität eine grundsätzliche Denkhaltung, die den ganzheitlichen Planungsansatz der international gefragten Engineering-Experten bestimmt. Das Unternehmen setzt modulare Planung seit vielen Jahren in den Bereichen Prozess- und Technologieplanung, Layout-Entwicklung, Medienplanung sowie Gebäude- und Site-Master-Planung ein. Dabei wird die gesamtheitliche modulare Planung mit zweierlei Fokus betrachtet: bezogen auf die Technologie/den Prozess sowie bezogen auf das Gebäude/die Gebäudetechnik. Wichtig ist dabei ein konzentriertes Zusammenspiel der Fachgewerke beider Schwerpunkte und ein systematischer Ansatz.

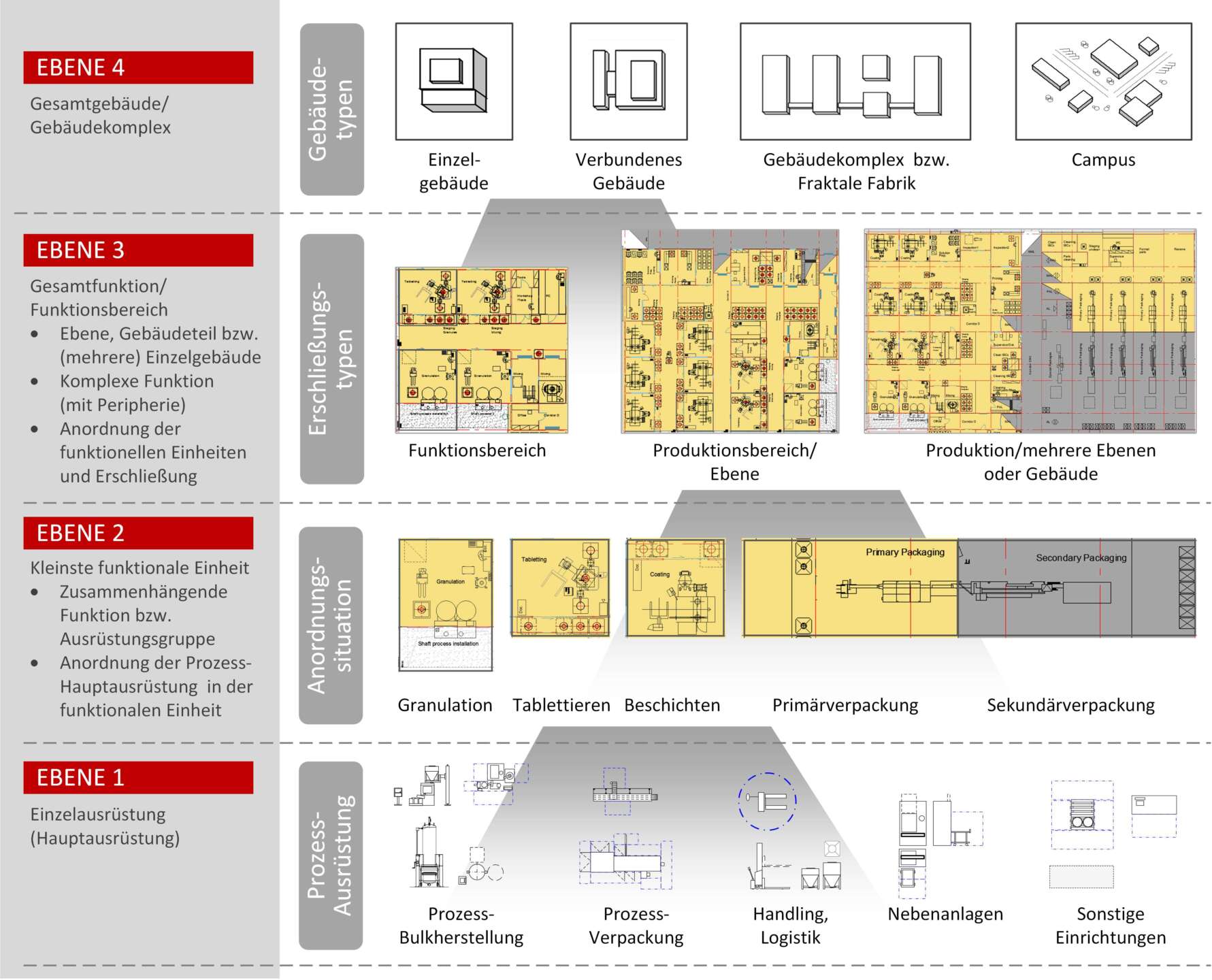

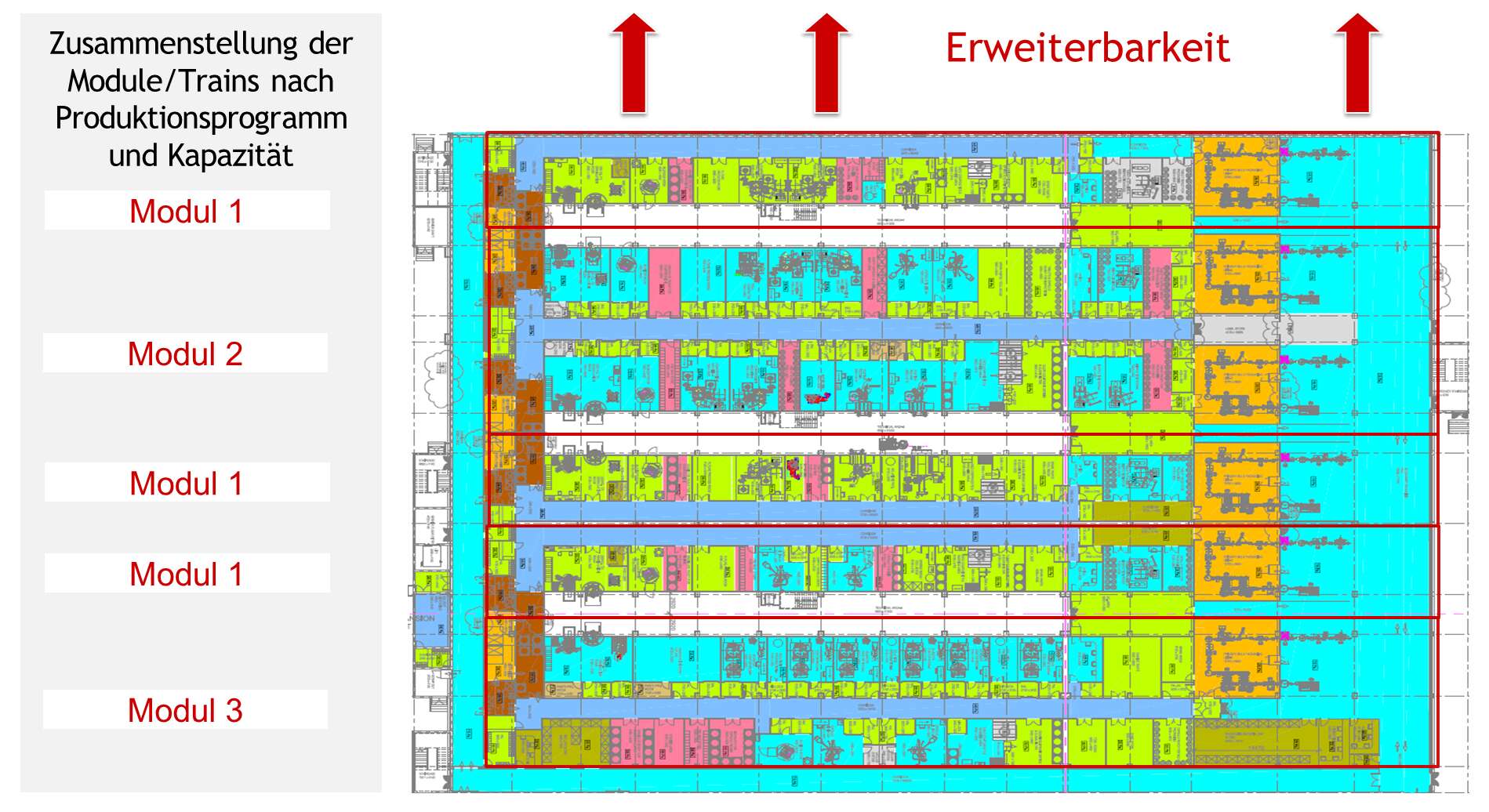

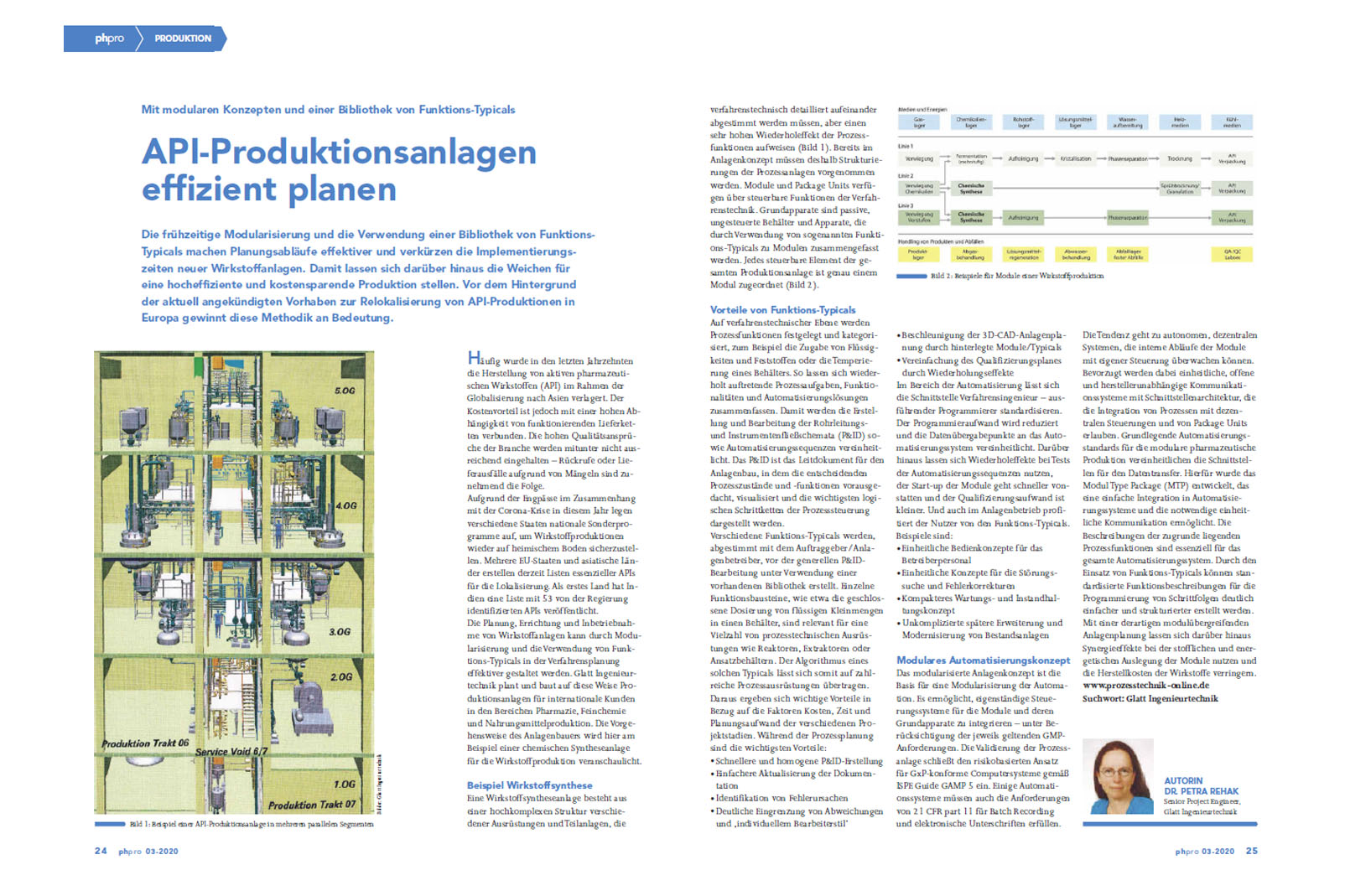

Glatt setzt auf die Nutzung von Idealbausteinen, die dem Prinzip der Vereinfachung und Standardisierung folgen. Werden verschiedene Raummodule miteinander kombiniert, spricht man von Train-Konzepten. Material- und Personalflüsse sind hierbei klar voneinander getrennt; der Produktfluss verläuft horizontal. Train-Konzepte eignen sich sowohl für eine kampagnenweise Monoproduktion wie auch für die parallele Herstellung mehrerer Produkte. Ihr Vorteil ist die hohe Flexibilität: Sie können mit zusätzlichen Prozessschritten ausgestattet werden und sind im laufenden Betrieb flexibel erweiterbar. Die Effizienz und Flexibilität im Produktionsalltag ergibt sich aus der Gruppierung der herzustellenden Produkte, wodurch eine optimale Anzahl von Produktionslinien gestaltet werden kann. Die Planung erfolgt stets von innen nach außen – ausgehend von den Herstellungsprozessen, der Konti- oder Batch-Produktion, der herstellerunabhängigen Technologie bis hin zu vorausschauend geplanten Mediensystemen und Gebäudekonstellationen.

Copyright: Vogel Communications Group

Copyright: Vogel Communications Group Copyright: publish-industry Verlag GmbH

Copyright: publish-industry Verlag GmbH